鈦--鋼復合板容器設備制造注意事項

一���、材料的驗收

1、鈦--鋼復合板的復合率作超聲檢驗時��,不能用潤滑油做耦合劑�,需用水或水玻璃。

2�、鈦、鋼板的質量應符合BG/T3621-94標準����;鈦--鋼復合板的質量應符合GB8546-87��、GB8547-87標準或供需雙方協(xié)議規(guī)定�����;鈦鋼管的質量應符合GB/T3624-95標準���;選用鈦焊絲應符合GB/T3623-1998的規(guī)定。

3�����、復合板的外形尺寸和表面質量應逐張進行檢查��,復板厚度的測量允許每批取一張板材進行�。

二、下料注意事項

鈦材及鈦--鋼復合板可用火焰切割��、等離子切割��、沖剪或機械加工方法下料���。

1�、當采用火焰切割、等離子切割時�,由于鈦在300℃以上易于氧化,且導熱系數(shù)低����,由此鈦較一般鋼材易于切割,氣割速度要比切割速度同樣的鋼板快4-5倍�����,鈦氣割后����,切口表面有氣體污染層��,其污染層深度為2mm左右���,必須用機械方法去除���。

2、鈦--鋼復合板在用機械切削的時���,基層應朝下�����;火焰或等離子切割時����,復合板距離地面應有足夠的高度,且復層朝上����、朝下均可,切口的氧化層在焊接前必須清除�。

3、切割的坡口表面不得有裂紋�����、分層和夾渣缺陷���。

4�、筒體下料尺寸必須根據(jù)封頭實際成形尺寸確定�����。

三、鈦--鋼復合板的焊接

1��、鎢極氬弧焊中出現(xiàn)鎢極碰到焊縫金屬即觸鎢的情況�����,應立即停止焊接作業(yè)��,去除污染源����,更換鎢極后再進行作業(yè)。

2�����、焊接作業(yè)時焊縫應盡可能的長��,中間出現(xiàn)停焊��,重新進行焊接時��,焊縫應重疊10mm左右����。

3、焊接時不得隨意起弧����,焊接完進行自檢,發(fā)現(xiàn)問題及時處理�����。焊后應仔細清理焊件表面的焊瘤��、焊渣����、飛濺物以及其他污物,必要時應對焊縫進行局部修整���。

4���、處理焊縫缺陷時,應先用砂輪修磨清理�,再用白布蘸丙酮進行擦洗清理,清理完畢后再進行返修處理���。同一部位翻修次數(shù)不宜超過兩次�����,如超過兩次�����,返修前應經(jīng)單位技術負責人批準�。

5、焊縫檢驗:焊縫成型應均勻���、致密����、光滑過度�,不得有裂紋、氣孔��、夾鎢�、未融合、氧化(主要看焊縫顏色變化)以及超標咬邊����、弧坑等缺陷的出現(xiàn)�����,鈦焊縫表面不允許出現(xiàn)存在明顯劃傷。

6�����、如需在鋼基層焊接吊耳或進行加固時����,焊接電流要小,并且每焊完一道要間隔一段時間再進行下一道的焊接�����,防止出現(xiàn)由于熱輸入量過大�����,導致鈦復合層受熱氧化變色����。

7、冬季施工應注意保持環(huán)境溫度��,由于鈦金屬比較脆���,如溫度過低����,冷卻速度快,很容易出現(xiàn)裂紋�����。應及時提高環(huán)境溫度����,對焊縫區(qū)周圍80mm范圍內適當預熱,溫度不低于15℃��,從鋼基層預熱���。

8����、焊縫嚴禁只融化母材���,而不添加焊絲��,導致焊縫強度降低����,冷卻時開裂����。

用焊縫及熱影響區(qū)顏色判斷焊件質量:

| 焊接及熱影響區(qū)表面顏色 | 氬氣保護情況 | 合格判斷 | 處理方法 |

| 銀白色 | 良好 | 合格 | 不需處理 |

| 金黃色(致密) | 尚好 | 合格 | 可不處理 |

| 藍色 | 稍差 | 只可用于非重要部位 | 去除藍色 |

| 紫色 | 較差 | 只可用于常用容器 | 去除紫色,如去不掉應返修 |

| 灰色 | 差 | 不合格 | 返修 |

| 暗灰色 | 差 | 不合格 | 返修 |

| 灰白色 | 很差 | 不合格 | 返修 |

| 黃色粉狀物 | 很差 | 不合格 | 返修 |

三���、封頭�、筒體成形

1�����、鈦--鋼復合板封頭成形可采用熱沖壓成形或冷沖壓成形后熱校型(允許采用冷沖壓成形)��。鈦復合鋼板封頭應盡量采用冷沖壓成形���,若采用熱成型時���,其加熱溫度應控制在550--650℃.

2、封頭熱成型前應將工件表面的油污和其他附著物全部清除干凈�,在工件高溫(350℃以上)熱加工后不再經(jīng)機械加工時,其表面可涂以耐高溫涂材��,以防表面被氧化、污染��。

3�����、加熱一般采用電爐����,若采用氣體加熱爐,則這種爐子必須是箱式爐�����,且爐內氣氛必須保持微氧化性���,不得為還原性����,加熱用的燃料含硫量要低�。加熱要均勻,且不得使加熱火焰和固體燃料直接與鈦表面接觸���。

4�����、為了防止工件在沖壓過程中被劃傷或粘摸���,鈦表面應涂摩擦系數(shù)低的潤滑劑��。

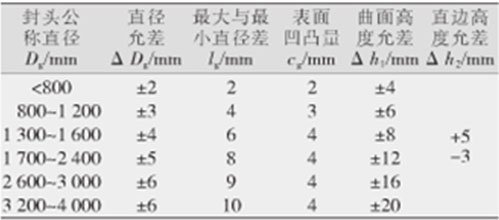

5、橢圓形���、蝶形封頭主要尺寸允差如下

四���、筒體成形

筒體成形可采用熱卷成形或冷卷成形。

1��、筒體冷卷前應將鈦板的兩邊在模具上定半徑預彎�����,然后卷板���,對于卷制曲率半徑較小的鈦復合鋼板圓筒���,為防止復層剝離���,在卷板時一次下壓量不應過大。同時���,在滾圓時����,不允許停留在未復合部位��,以免引起松動面積的擴大�。卷板機輥子表面清理干凈,打磨光滑�����,或在卷制時�����,在鈦板上墊一層薄的鍍鋅鐵皮或不銹鋼薄板��,保護鈦板表面��。

2、熱卷后筒體的壁厚不得小于圖樣規(guī)定的設計厚度�。

復合板制造壓力容器應注意的問題

1、下料及坡口加工

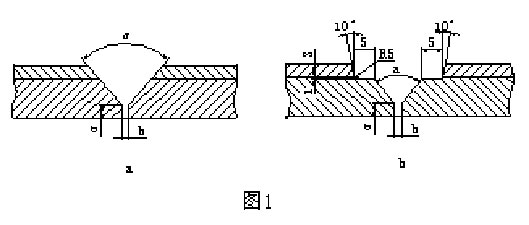

復合板下料采用空氣等離子切割��,不僅切口質量好��,而且切口表面的淬硬傾向也較小���。對于用復合板制造壓力容器���,板料的劃線控制相當重要��,特別是周長幾何尺寸的控制�,因為這一尺寸將直接影響到殼體環(huán)縫的對口錯邊量,必需嚴格控制����,對于帶有凸形封頭的容器,其筒體下料應在封頭成形后按其實際尺寸來確定��,此外�����,劃線時板料對角線尺寸的控制也很必要,這樣可以保證滾圓后筒節(jié)端部的傾斜和錯口量盡可能的小�����,從而才能使筒節(jié)組對后焊縫間隙均勻一致����,為焊接質量的保證奠定基礎。對于復合板的坡口加工�,前些年與常規(guī)的單層板沒有什么區(qū)別,但近年來發(fā)生了較大的變化����,由圖 1a 的型式演變?yōu)閳D 1b 的型式,而圖 1b 的型式能更好的保證焊接質量和設備使用的可靠性����。至于坡口的加工方法,采用刨邊機加工是比較理想的����。對于殼體與接管的角焊縫來說,坡口的加工宜采用空氣等離子切割��,割后要清除溶渣�,用砂輪將淬硬層打磨干凈��,并對坡口表面做著色探傷檢查����。

2����、成形及組裝

對于復合板的成形,在設備能力允許的條件下�,盡量采用冷加工,在成形過程中關鍵問題是覆層表面的保護��,因為一般覆層的厚度都很薄�����,稍不注意就有可能導致局部表面的機械損傷�����,影響覆層的耐蝕作用�。防止這種情況產生的有效方法��,就是將曲輥及模具表面修磨光滑整潔�����,從而起到保護覆層的作用,當復合板需要采用熱成形時�����,要注意保護成形時的終止溫度和冷卻速度�����,加熱次數(shù)不應超過兩次�,并且要使板均勻加熱,以保覆層材料的耐腐蝕性能��。 復合板殼體的組裝與一般的單層殼體的組裝原則上沒有多大區(qū)別�,只是在對口錯邊量控制上復合板殼體要求要嚴格的多。它不是按板料的整個厚度來確定�,而是按覆層的厚度來確定,規(guī)定不得超過覆層的厚度的 1/2 且不大于 2mm���。正因為如此��,在前面的下料及坡口加工中�����,專門強調了在下料及刨邊時必需嚴格控制其周長尺寸和對角線尺寸��,其目的就在于確保組裝對對口錯邊量符合要求��。同時也可避免強制組對�。此外,組裝時應禁在覆層上點焊吊耳�����、卡子等附屬物�,以避免損傷覆層。如必需要點焊時�����,在拆除時必需對焊疤�、弧坑等進行補焊并修磨至與母材齊平,然后對這些部位表面做著色檢查�����,以防止留下微裂紋等開口性缺陷���,給設備的安全使用留下隱患����。

3����、焊接

對于復合板的焊接,必需采用三種材料����,即基層焊接材料,過渡層焊接材料和覆蓋層焊接材料��。就其方法而言�,既可采用手工焊,也可對基層采用埋弧自動焊�����,而覆層和過度層采用手工焊����。實踐證明,在復合板的施焊過程中�����,采用小的線能量對層間的溫度的控制很有必要,尤其是在施焊過度層和覆蓋層時��,層間溫度的控制顯得更為重要�����。如此時層間溫度過高�����,焊后在復層側沿焊縫熱影響區(qū)部位極易產生裂紋�����。因此����,在施焊過程中,層間溫度不宜超過 50℃�。